Date: Nov 18 2025

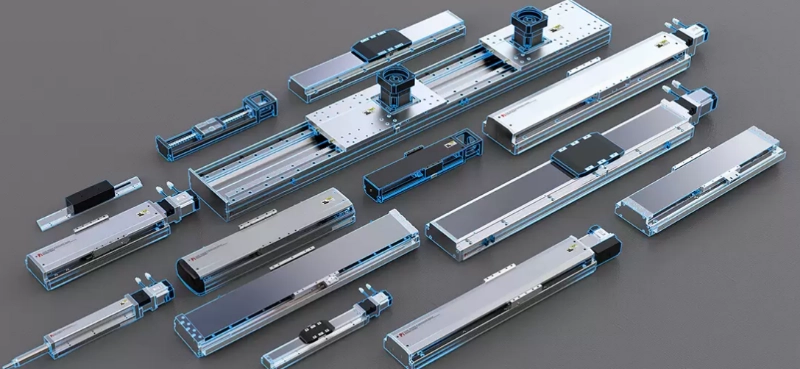

線性執行器是現代自動化和工業機械的基礎組件。無論是在半導體處理、液晶顯示器偵測、印刷電路板組裝、醫療器材或自動化測試系統中,執行器都是精確線性運動的核心。在眾多傳動方式中,滾珠螺桿線性致動器和皮帶致動器是兩種應用最廣泛的選擇。

每種方法都有其自身的優點、效能特性和限制。選擇哪種方法取決於對速度、精度、負載要求、環境條件和結構設計的全面考慮。

阮皮機器人成立於2003年,致力於提升工業精準度,這兩項技術均為其產品組合的核心組成部分。公司擁有20年的經驗積累,並在深圳和岳陽設有兩大工業園區,總佔地面積達7萬平方米。本公司提供全套運動解決方案,包括精密定位滑台、XY直線滑台、電動缸、矩形座標模組、直線馬達模組、內建滑台、工業機器人手臂和自動傳動組件。

本文對滾珠螺桿直線執行器和皮帶執行器進行了比較,以幫助工程師、整合商和自動化專業人員確定哪種解決方案最能滿足他們的需求。

滾珠螺桿執行器透過滾珠螺桿和螺帽組件將旋轉運動轉換為直線運動。循環滾珠軸承可降低摩擦,同時保持剛性和精確度。

高精度和重複性:適用於需要受控的微米級運動的任務。

強大的承載能力:螺桿結構比其他同等尺寸的機械結構能承受更大的負載。

可預測且穩定的運動:非常適合需要在連續工作週期內保持精度的精密製程。

更高的剛度:確保最小的撓度和一致的定位。

半導體晶圓處理

精密點膠系統

醫學分析儀

數控輔助軸

光學檢測

自動化組裝平台

高精度測試設備

當精度和負載要求比最大速度或極長的行程長度更重要時,通常會選擇滾珠螺桿技術。

皮帶式驅動器採用加強型同步帶和皮帶輪系統來驅動滑塊沿直線導軌運動。這種設計能夠實現長行程和高速運轉。

極高的速度能力:皮帶傳動系統通常比滾珠螺桿傳動器達到更快的速度。

長行程:非常適合需要比一般螺桿執行器更長行程的應用。

低噪音且平穩運作:有利於運作安靜有要求的設備。

慣性較小:可以實現快速加速和減速。

高速拾取和放置

包裝機械

物料轉移模組

輕型裝配線

長行程自動化系統

快速檢測和掃描

如果優先考慮的是速度或行程長度而不是微米級精度,那麼皮帶執行器通常是更好的選擇。

滾珠螺桿:

具有卓越的精度和重複性,是半導體工具、實驗室系統和高精度檢測的首選。

皮帶:

提供通用精度,適用於許多工業任務,但不適用於公差水平必須保持極其嚴格的應用。

精密應用最佳選擇:

滾珠螺桿直線執行器

滾珠螺桿:

速度範圍為中高速,取決於絲槓螺距和馬達選擇。由於機械結構限制,不適用於極高速應用。

傳送帶:

在機械致動器中,傳送帶系統提供最快的行駛速度和最快的加速性能。

速度最佳:

皮帶驅動器

滾珠螺桿:

由於絲槓軸的剛性,能夠以最小的變形承受更大的負載。

傳送帶:

設計用於輕型至中型負載;不適用於重型垂直定位或高力應用。

負載能力最佳:

滾珠螺桿致動器

滾珠螺桿:

其長度受限於螺桿撓度和臨界轉速。加長型滾珠螺桿需要更大的直徑或特殊的支撐機構。

傳送帶:

可輕鬆支援長行程,使其適用於材料轉移或大面積掃描。

最適合長行程:

皮帶驅動

滾珠螺桿:

需要定期潤滑和檢查,尤其是在高負載或連續循環的應用。

皮帶:

根據使用情況,皮帶可能需要調整張力或更換,但通常具有良好的長期耐用性。

維護成本低的最佳選擇:

取決於運作條件。

潔淨環境→皮帶傳動

;精度要求高→滾珠螺桿。

如果與應用場景匹配得當,這兩種技術都具有成本效益。

滾珠螺桿執行器製造成本較高,但能提供長期的精度。皮帶執行器結構更簡單,更容易整合到模組化自動化系統中。

在選擇時,工程師應該考慮生命週期性能,而不是只專注於組件級成本。

最佳執行器取決於設備的性能要求:

高精度和重複性

強大的承載能力

垂直或受力關鍵定位

可控、穩定的運動

CNC級剛性

平滑的微動

長時間循環的精確度

快速旅行速度

長筆畫長度

低慣性

安靜的運轉條件

高通量掃描或處理

一種經濟高效的通用執行器

對於許多自動化平台而言,在同一系統中組合不同類型的執行器可以實現速度和精度的最佳平衡。

阮皮機器人透過其精密執行器產品系列,提供了這兩種技術的完整選擇,使工程師能夠選擇最符合其運動要求的型號。

憑藉著二十餘年的專業經驗,Ruan 透過以下方式幫助客戶選擇執行器:

結構設計分析

負載計算與選擇

馬達匹配和調諧

環境需求評估

多軸系統佈局

自訂執行器選項

所服務的產業包括半導體新能源、液晶顯示器製造、PCB加工、醫療自動化、汽車電子和專用測試設備。每種應用對運動特性都有不同的要求,阮氏的工程團隊確保所選執行器符合性能目標。

滾珠螺桿直線致動器和皮帶致動器在自動化領域都發揮著重要作用。正確的選擇取決於運動精度、負載、行程長度、速度和環境因素。滾珠螺桿執行器在精確度和剛性方面表現出色,而皮帶致動器則在速度和長行程方面更具優勢。

阮皮機器人始終致力於為全球自動化客戶提供基於實際工程實務的先進執行器解決方案。從設計到生產,公司始終致力於幫助各行業實現更高的精度、可靠性和效率。